Sudurea otelurilor de scule realizata ca la carte !

Cum se sudeaza otelurile de scule si proceduri de lucru.

Analizam impreuna cu dvs cum trebuie sa abordam sudura la oteluri de scule, matrite, stante.

Comparand otelurile de scule cu cele de constructie, acestea au un continut substantial mai mare de carbon. Foarte des sunt aliate cu crom, nichel, molibden si tratate termic in asa fel incat sa se obtina unele proprietati specifice cum este ductilitatea, tenacitatea , stabilitatea dimensionala, etc.

Remedierea prin sudare a pieselor din oteluri de scule, fara a fi schimbate proprietatile lor initiale poate fi dificila. Necesita un tratament termic la temperaturi ridicate si utilizare a materialelor de adaos care sa dea metalului depus o compozitie chimica si proprietati comparabile. Practic, este un lucru foarte complicat, mai ales din cauza arderii diferitelor elemente de aliere si a problemelor legate de modificarea dimensiunilor. Necesita de asemenea si destul de mult timp pentru aplicatia in sine.

Sudarea simplificata a otelurilor de scule:

Reparatia prin sudare a sculelor se poate realiza dupa preinlcazire la 200-500gC(in functie de tipul de otel) , sudare la aceasta temperatura, urmata de recoacere. Nu va rezulva o structura complet omogena si o duritate egala in toata sectiunea piese sudate, dar se economisesc costurile pentru fabricarea unei scule noi.

Temperaturile de preincalzire si tratamentele termice ulterioare care trebuiesc utilizate se pot gasi in diferite norme, sau sunt indicate de producatorii otelurilor de scule.

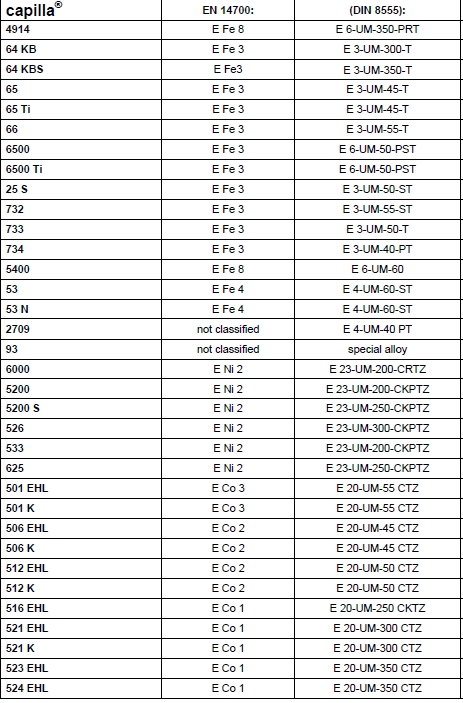

Electrozi pentru sudarea otelurilor de scule :

Acesti electrozi au fost dezvoltati pentru fabricarea sculelelor compozite si pentru sudarea de reparare.

INFO : la toate tipurile de electrozi pentru sudarea otelurilor de scule de mai jos, regasiti in gama noastra solutii tehnice similare pentru procedeele TIG/WIG & MIG/MAG ( apelati-ne pe E-MAIL pentru detalii suplimentare)

Aliajele de adaos pt oteluri de scule se pot incadra in :

- tip otel martensitic 13 Cr.

- tip otel martensitic cu carburi fine

- tip otel rapid

- tip aliaj pe baza de cobalt - Co Cr W

- tip aliaj pe baza de nichel - Ni Cr Mo W

O proprietate foarte importanta a materialelor de adaos este dependenta duritatii in functie de temperatura, in special pentru reparatia sculelor pentru masini-unelte si altele care lucreaza la temperaturi ridicate. Duritatea materialelor slab aliate scade de obicei foarte repede in zona de temperaturi peste 400gC, pe cand duritatea materialelor de adaos a caror compozitie se apropie de compozitia otelurilor rapide, se pastreaza pana la aprox 600gC.

Scopul promordial al aliajelor pe baza de cobalt este de a rezista la uzura la temperaturi ridicate, unde se cere o duritate mare la cald impreuna cu o buna rezistenta la oxidare, coroziune si la formare a arsurilor. Exemplele tipice reprezinta scaunele de supapa, uneltele pentru extrudare, supapele motoarelor cu ardere interna, etc. Aliajele pe baza de cobalt se pot depune prin sudare pe materialele de baza obisnuite, cum sunt otelurile nealiate sau slab aliate, otelurile turnate sau inoxidabile. Deseori, pentru a se evita aparitia de fisuri, la depunere a doua sau mai multe straturi, este necesara preincalzirea materialului de baza.

Electrodul Capilla 506 K - este cunoscut prin rezistenta sa excelenta la uzura la temperaturi inalte. Metalul depus se utilizeaza pentru masini de taiere si de forfecare care lucreaza la temperaturi de peste 600gC. Pentru temperaturi mai scazute se obtin aceleasi rezultate sau mai bune si o rezistenta superioara utilizand electrozii de tip otel rapid , cum este de ex Capilla 53.

Electrozi de gen Capilla 5200 S nu ofera cordoane foarte dure, dar scaderea duritatii si a rezistentei la temperaturi este foarte moderata. Rezistenta depaseste 400 Mpa chiar si la temperaturi de 800gC. Aliajul este foarte rezistent la impact, solicitari termice ciclice si la oxidare.

Orice alta aplicatie care o aveti, recomandam sa ne-o faceti cunoscuta, deoarece putem oferi suport tehnic specializat in acest domeniu, deoarece avem o expertiza foarte larga in acest domeniu.

Pregatire, sfaturi practice in aplicatii de sudare la otelurile de scule:

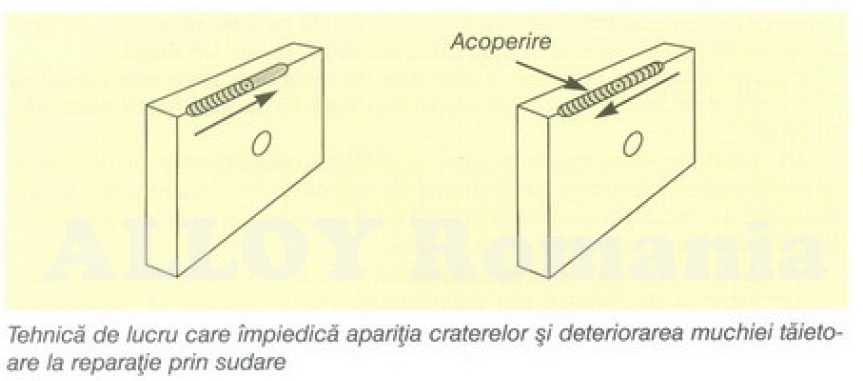

Ca sa se realizeze o temperatura uniforma si corecta, preincalzirea ar trebui sa fie executata la cuptor. Preincalzirea se poate executa si cu arzatoare dar in acest caz este important sa se incalzeasca foarte lent, mai ales uneltele cu forma complexa. De asemenea este necesar sa se reduca aportul de caldura la sudare la minim si sa se sudeze pe portiuni.

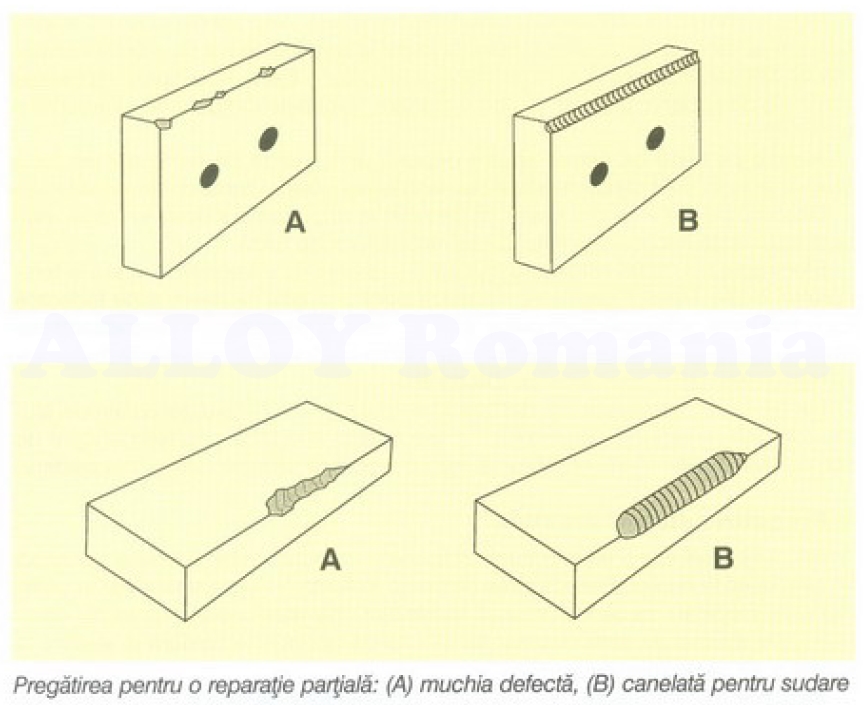

Rosturile se pot pregati prin polizare. Este necesar sa se evite muchiile si sa se asigura raze de racordare suficient de mari.

Pe otelurile de scule dificil de sudat, se recomanda ca intai sa se depuna unul sau doua straturi tampon, ex cu electrozii (sarma sarmele echivalente ) : Capilla 51 Ti , sau alte tipuri.

La piese mai putin critice sau la materiale de scule slab aliate , este posibil ca pentru refacerea formei inainte de incarcare dura sa se foloseasca electrodul Capilla 300 B .

Toate muchiile si suprafetele de lucru si de taiere necesita cel putin doua straturi de incarcare prin sudare cu electrodul din otel de scule corespunzator. Stratul depus trebuie sa aiba o grosime suficienta ca dupa prelucrarea la forma finala sa ramana suficient strat de material dur depus. Revenirea se face cam la aceeasi temperatura care s-a utilizat la preincalzire. Nici temperatura de revenire , nici reincalzirea - nu trebuie sa depaseasca temperatura de recoacere.

Va astept cu comentariile voastre.

Cu drag, ALLOY Romania.

Lasa un mesaj: