Aplicatii de incarcare dura, durificare, mentenanta la echipamente care sunt supuse la uzura.

Incarcari dure cu consumabile de sudare cu electrod invelit sau sarme dedicate.

Vezi produsele din aceasta grupa mai jos (jos in pagina), dupa detaliile tehnice de prezentare.

Generalitati - Aplicatii incarcari dure:

Cu ajutorul incarcarii prin sudare se protejeaza partile expuse diferitelor tipuri de uzuri, cu scopul de a se obtine fie rezistenta la un anumit tip de uzura, fie o anumita proprietate specifica.

Cu toate ca incarcarea prin sudare se foloseste la reconditionarea pieselor uzate in vederea maririi duratei de utilizare, deseori este util ca aceasta tehnologie sa fie utilizata si pentru confectionarea partilor noi. Piesa se poate astfel fabrica din material mai ieftin iar proprietatile necesare suprafetelor active se realizeaza incarcand prin sudare cu un material ale carui proprietati se potrivesc nesesitatilor respective.

Materialele de sudare se pot aplica practic prin orice procedeu de sudare.

Duritatea sporita nu inseamna neaparat intotdeauna rezistenta mai buna la uzua sau o functionare mai indelungata. O serie de aliaje pot avea aproximativ aceeasi duritate si in acelasi timp rezistenta la uzura sa varieze semnificativ.

Din experienta reiese ca pentru alegerea celui mai convenabil material pentru incarcare prin sudare trebuie sa se cunoasca conditiile la care va functiona piesa respectiva.

Pentru ca sa se poata alege un material corespunzator unei utilizari concrete sunt necesare urmatoarele informatii :

- care sunt factorii de uzura

- care este materialul de baza

- care procedeu de sudare este preferat

- care este aspectul suprafetei dupa incarcare

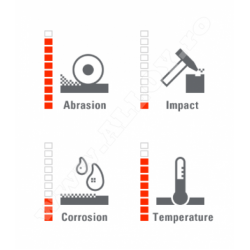

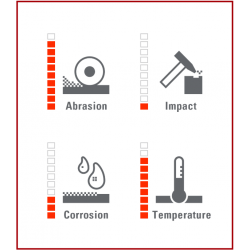

Factorii de uzura & durificarile / reparatiilor:

Exista numerosi factori de uzura care actioneaza independent sau in diferite combinatii. Pe aceasta baza trebuie sa se identifice si sa se aleaga cu atentie un material de adaos cu proprietati potrivite, care sa asigure eficienta si siguranta reparatiei.

Un aliaj pentru incarcare trebuie ales ca un compromis intre diferiti facturi de uzura existenti. De exemplu cand se stabileste ca factor prima de uzura este abraziunea si factor secundar este impactul moderat, materialul pentru incarcare prin sudare care se alege trebuie sa aiba o rezistenta la uzura prin abraziune dar in acelasi timp si un bun nivel de rezistenta la impact.

Prin simplificarea sistemului de facturi de uzura acestia pot fi clasificari in categorii separate cu caracteristici foarte diferite.

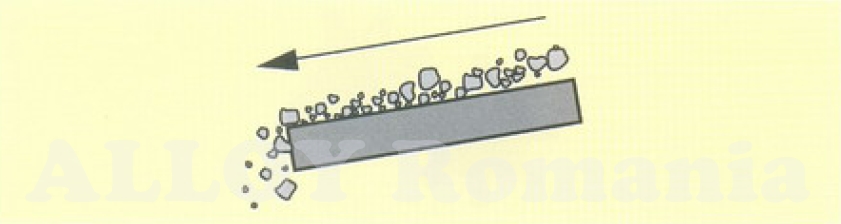

- Uzura metal - metal , uzura prin frecare sau alunecare

Este vorba de uzura pieselor metalice care se rostogolesc sau aluneca una peste alta, cum este de ex. un arbore si suprafata unui lagar, zalele lantului pe role, rotile cu lanturi, rolele laminoarelor, etc.

Pentru acest tip de uzura se potrivesc materiale metalice martensitice pentru incarcari prin sudare. Pot fi folosite de asemenea si aliaje austenitice manganoase sau aliaje cu cobalt.

In general contactul intre suprafetele materialelor de aceeasi duritate au drept consecinta uzura excesiva. De aceea, pentru suprafetele partilor care lucreaza in contact reciproc, de ex arbore si bucsa, este necesar sa se aleaga materiale cu duritate diferita.

- Impact :

Suprafata materialului expusa loviturilor si/sau presiunilor inalte se deformeaza sau se rupe si chiar sparge. uzura prin impact se produce si la concasare si macinare impreuna cu abraziuni cu particule fine . Astfel de conditii impun existenta unor suprafete tari, rezistente la uzura.

Incarcarea cu otel austenitic manganos care se ecruiseaza, rezista cel mai bine la uzura prin impact. Se formeaza suprafete dure iar materialul de sub ele este tenace. Depunerile cu aliaje martensitice au si ele o buna rezistenta la uzura prin impact cu toate ca nu sunt atat de bune ca cele austenitice manganoase. Componentele tipice sunt diferite parti ale concasoarelor , ciocane de concasare, varfurile inimilor macazurilor feroviare, etc.

- Abraziunea cu particule minerale fine .

Acest tip de uzura este cauzat de particule fine care aluneca sau curg pe suprafata metalica cu diferite viteze si la diferite presiuni si astfel erodeaza suprafata materialului, ca si cum ar fi mici unelte de taiere. Cu cat aceste particule sunt mai tari si cu cat au o forma mai ascutita cu atat abraziunea este mai intensa.

Ne intalnim cu exemple tipice de uzura abraziva la lucrari de teresament, foraje, in caz de transport al mineralelor , utilaje agricole, etc.

Datorita absentei uzurii la impact se utilizeaza cu succes aliajele de otel cu continut ridicat de carbon si crom, relativ fragile, cum ar fi aliajele ce contin si carburi.

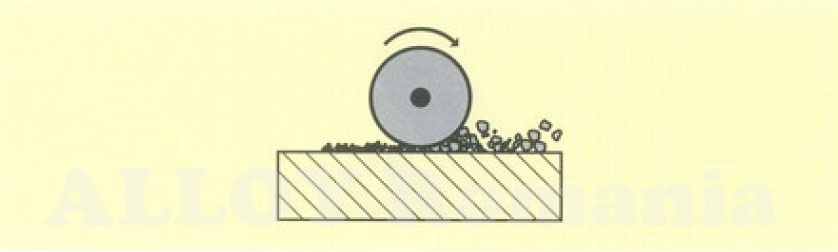

- Abraziune prin polizare / abraziune si presiune

Acest tip de uzura se produce cand particulele mici, abrazive intra intre cele 2 parti metalice, unde se maruntesc si produc un efect similar polizarii.

O astfel de uzura este la unele parti ale morilor, duze ale pulverizatoarelor, ale concasoarelor cu cilindri, malaxoare , lame de excavatoare, etc.

Aliajele folosite in acest cazuri sunt cele austenitice manganoase, cu structuri martensitice si unele aliaje ce contin carburi. Aliajele cu carburi contin de obicei carburi mici si egal distribuite de titan.

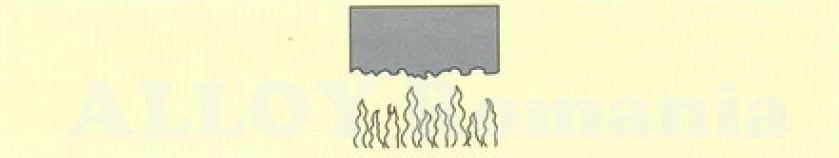

- Uzura la temperaturi inalte / caldura , oxidare, coroziune.

Metalele expuse temperaturilor inalte timp indelungat isi pierd in general durabilitatea, ducand deseori la fisurare in urma oboselii termice.

De exemplu la matrite si scule pentru forjare si fasonare a metalelor la cald, ia nastere impactul termic, provocat de eforturi termice ciclice.

La functionare in atmosfera oxidanta, se formeaza pe suprafata un strat de oxizi care ulterior din cauza dilatarii termice diferite se poate rupe si tot ciclul de oxidare se repeta.

Otelurile martensitice cu 5-12%Cr sunt foarte rezistente la oboseala termica. Aliajele cromului cu carbonul (carburi de crom) au o excelenta rezistenta la uzura pana la temperaturi de 600gC.

Pentru functionare la temperaturi si mai ridicate se utilizeaza aliajele pe baza de nichel sau de cobalt.

Partile tipic expuse temperaturilor inalte sunt cilindrii utilajelor pentru turnare continua, matrite de forjare, unelte pentru extrudare, stantare, clesti de laminor , utilaje pentru sfaramarea clincherului, etc.

Material de baza in aplicatiile de mentenanta si durificari:

Se incarca prin sudare doua grupe de materiale de baza :

- oteluri carbon sau slab aliate

- oteluri austenitice manganoase

Practic, pentru a distinge intre aceste doua grupe de materiale, se poate folosi un magnet.

Otelurile carbon si slab aliate se magnetizeaza puternic. Tipurile austenitice manganoase nu sunt magnetice, insa dupa ecruisare si aceste oteluri devin magnetice.

Recomandarile pentru sudarea acestor doua grupe sunt cu totul diferite.

Otelurile carbon si slab aliate necesita in functie de continutul de carbon si de elementele de aliere, luare diferitelor masuri cum ar fi preincalzirea, tratamentul termic dupa sudare, recire lenta, etc.

Pe de alta parte, otelurile austenitice manganoase trebuie sa se sudeze fara preincalzire sau tratament termic dupa sudare. Temperatura interstrat trebuie sa se mentina cat mai jos posibil (<200gC), deoarece aceste materiale devin fragile prin supraincalzire.

Procedee de sudare in durificari:

Procedeele de sudare cele mai obisnuite pentru incarcarea prin sudare sunt :

SUDAREA CU ELECTROZI INVELITI (vezi mai jos exemple) :

Cunoscut si sub denumirea de sudare manuala cu arc electric (MMA)

- acopera cea mai mare gama de metale sudabile

- este ieftin

- este un procedeu de lucru versatil, utilizabil in aer liber si in diferite pozitii.

SUDAREA CU SARMA TUBULARA SAU SARME PLINE (vezi mai jos exemple) :

- gama de aliaje disponibile, aproape identica cu cea a electrozilor inveliti

- randament mare de depunere

- se poate utiliza si in afara atelierului (exista multe tipuri de sarme tubulare cu autoprotectie)

- la tipurile cu protectie proprie nu este necesar gaz de protectie

SUDAREA SUB STRAT DE FLUX :

- sortiment redus de materiale de adaos

- randament mare de depunere - se potriveste pentru sudarea pieselor uzate de mari dimensiuni

- fara stropi sau radiatii periculoase

Cerinte privind prelucrabilitatea suprafetei.

Cerintele pentru prelucrabilitatea suprafetei trebuie sa se stabileasca inalte de alegerea materialului de adaos, deoarece aliajele de incarcare dura varieaza de la usor prelucrabile pana la neprelucrabile. In plus, multe din materialele depuse inalt aliate fisureaza de-a lungul cordonului de sudura, formand fisuri fine prin care se destind si inlatura tensiunile care actioneaza asupra materialului de baza (ca info, aceste fisuri nu afecteaza in nici un fel aplicatia in sine, grad duritate, etc)

De aceea, inainte de alegerea aliajului de adaos, trebuie sa se raspunda la urmatoarele intrebari :

- Este necesara dupa sudare o prelucrare prin aschiere sau este suficienta plizarea ?

- Este admisibila existenta unor mici fisuri dupa sudare ?

Ca regula aproximativa se poate considera ca metalul de sudare cu o duritate < 40HRC se poate prelucra. Materialele cu duritate >40HRC se pot prelucra insa doar prin rectificare.

Fisurarea superficiala de multe ori nu deranjeaza din punct de vedere al functionarii incarcarii dure si nu produce exfolierea stratului depus. Daca insa piesa este solicitata la impact sau la indoire este util sa se utilizeze un strat tampon ductil care sa impiedice propagarea fisurilor in materialul de baza.

Pericolul de fisurare este mai redus cand se foloseste un curent de sudare mai mic si viteza de sudare este mai mare.

Tipuri de materiale pentru incarcare prin sudare

Materialele pentru incarcare prin sudare se pot imparti in grupuri, in functie de proprietatile lor caracteristice si rezistenta la uzura.

Aceste grupuri sunt in functie de compozitie:

Pe baza de fier :

- aliaje martensitice

- aliaje austenitice

- aliaje cu continut bogat in carburi

Aliaje neferoase :

- aliaje pe baza de cobalt

- aliaje pe baza de nichel

Proprietatile aliajelor de sudura in raport cu uzura:

- Martensitice : rezistenta buna la uzura metal - metal ; rezistenta buna la impact ; rezistenta acceptabila la abraziune

- Austenitice : Rezistenta excelenta la impact ; bune pentru strat tampon si intermediare ; rezistenta acceptabila la abraziune

- Continut de carburi : rezistenta excelenta la abraziune ; rezistenta buna la temperatura ; rezistenta acceptabila la coroziune ; rezistenta redusa la impact

Aliaje cobalt si nichel : Aceste aliaje rezista la majoritatea tipurilor de uzura. Din cauza pretului mare se folosesc numai in cazurile cand proprietatile lor sunt justificate economic, cum sunt aplicatii pentru temperaturi inalte, cand aliajele pe baza de fier cu un continut de carburi nu au rezistenta suficienta. Aliajele cu nichel reprezinta o alternativa mai ieftin.